随着汽车轻量化的发展,铝合金在汽车上的应用更加广泛。通过降低车身重量,提高有效载荷,实现尾气减排和持久续航,具备更好的驾驶性能和安全性能。

主要包括铁路客运、货运列车、地铁、轻轨和磁悬浮列车等,可根据客户需求研究定制。

铝合金常用于3C电子产品外壳、内部结构件、散热部件,以其轻量化、高强度、易加工、抗腐蚀的特色,满足3C电子产品外观、性能、精度的各项要求。

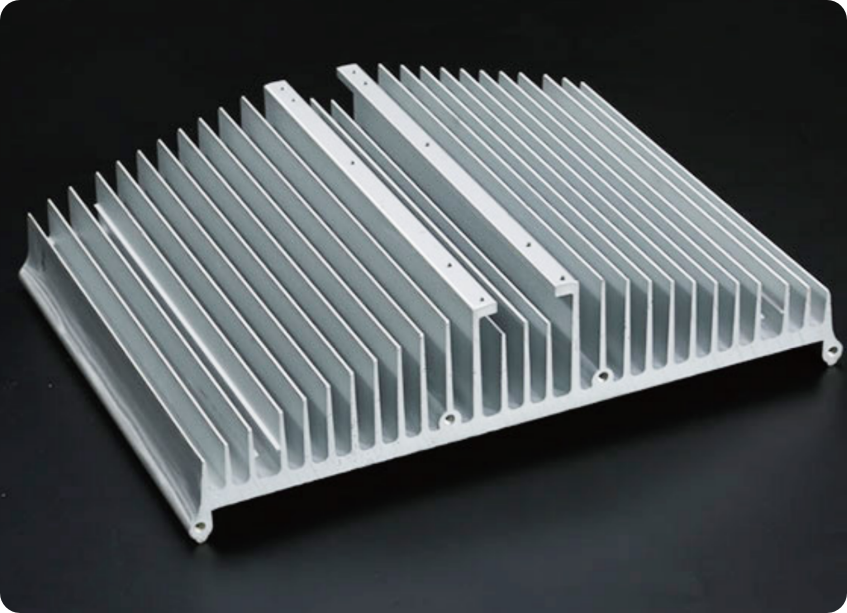

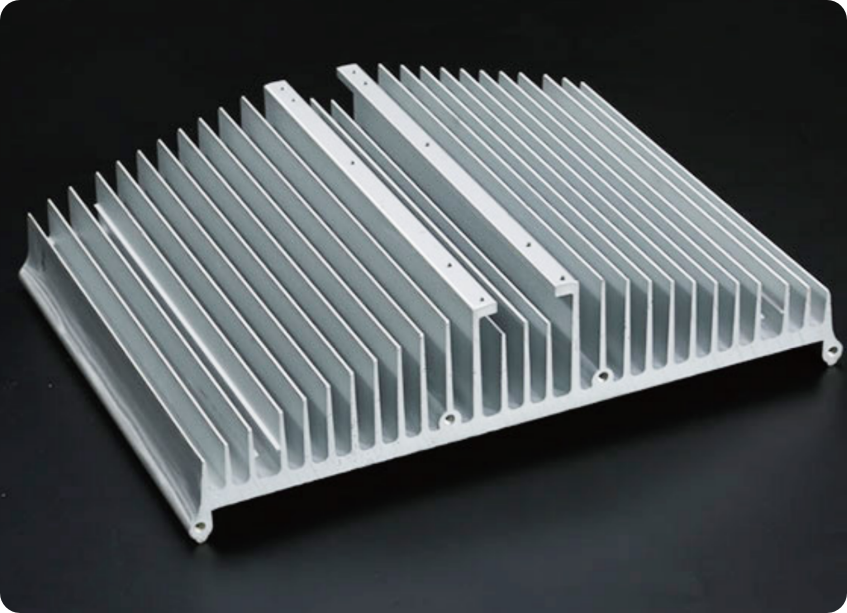

铝合金以其优异的导热性能和机械性能成为热管理系统的关键材料,易于加工成各种形状和尺寸的部件,满足热管理系统的不同需求。

铝合金轮毂

铝合金轮毂

变速箱外壳

变速箱外壳

动车部件

动车部件

磁悬浮列车部件

磁悬浮列车部件

手机外壳

手机外壳

平板中框、外壳

平板中框、外壳

密齿大功率功放散热器

密齿大功率功放散热器

方形风冷散热器

方形风冷散热器

构建再生铝回收-熔炼-制造全产业链,引进国际领先熔铸设备与工艺,配置熔炼炉、油汽滑铸造、管式过滤器等现代化生产线,实现自动化生产及工艺数据追溯,保障熔铸产品稳定性。

拥有专业挤压设计团队,综合国内外模具设计标准与轻金属研究院科研成果,结合二十年挤压生产经验,实现模具开发全流程技术储备。

配备1100-5500吨级挤压生产线,配置单级/多级时效炉满足特殊合金处理,通过MES系实现工艺全程数字化监控,同步拓展压铸产线建设。

布局全系列智能化加工设备,严格执行ISO9001/IATF16949质量体系,产品覆盖航空航天、新能源(风/光/储/氢)、轨道交通、汽车轻量化、3C电子等九大高端领域。

可生产从φ120mm到φ530mm不同的7个规格直径铝合金圆铸锭,主要用于建筑型材、工业型材、3C产品、航空航天及轨道交通用铝等领域。

通过CNAS国家认可,检测能力覆盖生产制程、产品质量、环境参数及供应链管理全流程,配备光谱分析仪、金相显微镜等设备,可精准完成材料成分分析、微观组织观测等检测项目,构建铝棒熔铸质量监控体系,为工艺优化提供数据支撑。

实现铝棒上料、补料、输送、挤压至锯切定长的全流程自动化生产,可完成基材截面600以下的型材挤压,满足多样化需求。